ЧТО НУЖНО ЗНАТЬ ПРИ ВЫБОРЕ КРЕПЕЖА

ДЛЯ СЭНДВИЧ-ПАНЕЛЕЙ, ЧТОБЫ НЕ ОШИБИТЬСЯ

Какие материалы используются при производстве саморезов для монтажа сэндвич-панелей и как это влияет на их качество?

Последнее время тенденции мирового рынка показывают, что для конечного потребителя главным фактором при выборе товара является цена. Это порождает большую конкуренцию между производителями и приводит к тому, что им постоянно приходится снижать себестоимость производства. В условиях глобального кризиса, когда покупательская способность людей снижается, поднять цены на производимые товары не представляется возможным, поэтому извлечь прибыль можно лишь снизив качество производимой продукции. Тут в ход идут всевозможные заменители сырья и их составляющие, но как быть если производимая продукция – это крепежные изделия, а основное сырье для производства — это стальная проволока? Что же делать производителю, чтобы получить более высокую прибыль, не поднимая цену на производимую продукцию? Как в борьбе за сбыт удержать дилеров и дистрибьюторов? Очевидно, что большая часть из них были вынуждены пойти по пути снижение себестоимости продукции за счет ее качества. В этой статье мы ответим на следующие вопросы: «Почему цены на крепежную продукцию так сильно отличаются? В чем преимущество работать с качественной продукцией, в частности с нашим брендом «SILGROUP» FASTFIX? Где можно сэкономить на качестве, а где не стоит?»

На сегодняшний день Тайвань производит качественный крепеж для всего мирового рынка и наша страна не исключение. Качество металла на Тайване, в отличие, скажем, от Китая, контролируется на государственном уровне и является фундаментом промышленного производства Тайваня. Экспорт крепежной продукции с о. Тайвань идет в страны ЕС, Канады и Америки. Серьезные зарубежные корпорации-производители метизной продукции, регистрируя свой товарный знак в странах ЕС и США, производят крепежные изделия под своей торговой маркой на о. Тайвань, скрывая истинную страну производителя. Поэтому приобретая саморезы, произведенные на территории ЕС, США и Австралии, нередко можно купить тайваньский саморез с громким именем европейского либо американского концерна за очень высокую цену.

Наверное, каждый знает, что основным сырьем для производства саморезов является стальная проволока. В Юго-Восточной Азии существует множество производителей стали и стальной проволоки, но по-настоящему крупными можно назвать лишь два. Первый в Тайване - это государственная компания "China Steel", Kaohsiung.Эта сталелитейная корпорация основана в 1971 году и является монополистом региона в этой отрасли. В ней наработан огромный опыт в технологии производства, обеспечивающий стабильное высокое качество продукции. Важно заметить, что сталь для производства саморезов является специализацией этого комбината. Именно поэтому саморезы под торговой маркой «SILGROUP»FASTFIX производятся из стальной проволоки этого завода. Все производители качественной продукции в Тайване, где сосредоточено основное мировое производство метизной продукции используют именно "China Steel". Второй в Китае - это металлургическая компания “BAO STEEL”, Baoshan.Компания начала работу в 1998 году. По объему производства стали занимает пятое место в мире. Производит качественные углеродистые, нержавеющие и специальные стали, которые используются в автомобилестроении, ядерной энергетике, авиации, судостроении и т.д. При этом надо заметить, что интересующая нас стальная проволока для производства саморезов не является значимым и специализированным продуктом для этого металлургического гиганта. Немногие метизные производители используют без сомнения качественную, дорогую для континентального Китая продукцию “BAO STEEL”. Тогда за счет чего же выживают на рынке средние и мелкие заводики в этой отрасли? Ответ очевиден, за счет гибкого ценообразования. Основной принцип работы этих средне-мелких компаний – “мы сделаем Вам все, что Вы хотите за ваши деньги”. Есть вполне достойные варианты, есть совсем некачественная продукция. Уровень используемого оборудования, технологических возможностей и испытательных лабораторий этих заводов разное и очевидно ниже возможностей крупных корпораций. Если Вы попросите "China Steel" или “BAO STEEL” минимизировать Вам цену за счет химического состава или технологии производства – Вас просто не поймут. А на среднем заводике, который не набрал требуемое количество заказов, отлично поймут и сообразят, как уложиться в требуемую цену и тем самым помогут снизить себестоимость изделия на 2,5 ÷ 4,7 %. Но производители стали не единственное, что влияет на цену метизной продукции. Все производители заявляют, что применяют хорошую стальную проволоку, но какова ее марка и химический состав никто не скажет – продукция производства мелко/средних заводиков. Существуют множество марок стали, но в Юго-Восточной Азии качественная метизная продукция производится из основных трех марок:С1022, С1018 и С1010. Чем эти стали отличаются? Главное - содержанием углерода. Сталь -сплавжелеза с содержанием углерода от 0,1 до 2,14% (и другими элементами). Он придаёт сплавам железа прочность и твёрдость, при этом снижает их пластичность ивязкость. Для каждого изделия из стали нужно подобрать необходимую концентрацию С и легирующих добавок: Mn, Si, Cu, Ni, Cr… Из C1010– делают универсальные шурупы, нагрузки на них позволяют использовать сталь с углеродом < 0,15%; из C1018- саморезы для монтажа гипсокартона, саморезы с полуцилиндрической головкой "клоп", ПШО, ПШС. Требования позволяют использовать сталь с углеродом от 0,15 – 0,20%; из С1022– кровельные саморезы, ПШ премиум класса, саморезы для монтажа ЛМК и сэндвич-панелей к металлической обрешетке толщиной 5 - 12 мм. Требования к прочностным характеристикам такого крепежа высокие, для их производства нужна сталь с содержанием углерода не менее 0,2 %!!! Именно из марки С1022 изготавливаются саморезы под торговой маркой «SILGROUP»FASTFIX. Рассмотрим характеристику и качество стали на примере подробного химического состава стали С 1022 ее название в Тайване (SAE 1022) производства "China Steel". Ниже приводится химический состав стали С 1022 производства "China Steel", в %. По результатам испытаний партий проволоки, использованных в производстве саморезов «SILGROUP» FASTFIX.

- Содержание углерода в сталиот 0,20 до 0,21 %. Производитель считает, что это оптимальная концентрация для обеспечения необходимой поверхностной твердости и пластичности сердцевины.

- Содержание легирующих добавок:Mn – 0,83 ÷ 0,84%, Si – 0,05 ÷ 0,06, Cu, Mo, N < 0,02%, Ni -0,01%, Cr 0,01 – 0,02%, Al – 0,054 ÷ 0,066%, B – 0,0001%, Nb, Ti, V < 0,008%. Производитель также заявляет, что это оптимально подобранный состав стали для производства качественных саморезов.

- В зависимости от содержания вредных примесей: серы (S) и фосфора (P) - стали подразделяют на:

- стали обыкновенного качества. Содержание серы (S)- до 0,06%, фосфора (P) - до 0,07%;

- качественные, с содержание серы (S)- до 0,035%, фосфора (P) - до 0,035%;

- высококачественные с содержание серы (S) - до 0,025%, фосфора (P)- до 0,025%;

В стали SAE 1022 производства "China Steel" по результатам испытаний содержание серы (S) – от 0,007 до 0,014%, фосфора (P) - 0,016%. Это категория высококачественной стали. Таким образом, можно сделать вывод, что сталь SAE 1022 производства "China Steel" является конструкционной полумягкой низкоуглеродистой высококачественной сталью, оптимально подходящей для изготовления саморезов для сэндвич-панелей. Но при одном Важном условии – после “высадки” (это многоступенчатый процесс формирования из проволоки геометрии самореза: шестигранная головка, диаметр, нарезка резьбы, формирование сверла и т.д.) – изделия должны пройти процесс термической обработки.

Для чего нужна термическая обработка крепежа?

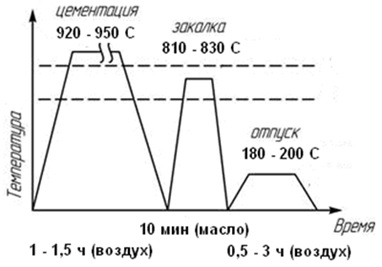

Термическая обработка позволяет улучшить функциональные характеристики крепежа за счёт изменения структуры металла: достигнуть нужной прочности, износостойкости,задир устойчивости,сопротивлению усталостному и хрупкому разрушениям, повысить стойкость материала к коррозии. Она придает металлу однородность макроструктуры, устраняет металлургические дефекты, снижает внутренние напряжения, придает металлу мелкозернистую структуру.Термообработка конструкционной низкоуглеродистой стали производится на специальном оборудовании, которое так же играет не маловажную роль в качестве метизов и состоит из трех этапов: цементация, закалка и отпуск.

1. Химико-термическая обработка (цементация).

Цементация – это процесс насыщения поверхностного слоя металла углеродом. Насыщение углеродом позволяет повысить поверхностную твёрдость и прочность металла, увеличить его износостойкость. При этом сердцевина изделия остаётся мягкой и вязкой. Применяется газовая цементация изделий, позволяющая осуществлять контроль глубины науглероженного слоя. Важный момент!!! Если производитель не делает цементацию, а просто закаливает и остужает саморезы из проволоки с изначальным содержанием C менее 0,2% – их прочностные характеристики не соответствуют нормативам. У большого числа саморезов из таких партий при монтаже “горит” сверло и сворачивается головка. А “успешно” закрученная часть партии может преподнести неприятные сюрпризы в процессе дальнейшей эксплуатации. Особенно критично это для саморезов с усиленным буром для крепления проф. листов и сендвич-панелей к металлическим конструкциям. Сверло таких саморезов при монтаже должно гарантированно пройти металл до 12,5 мм, а саморез в процессе длительной эксплуатации выдерживать значительные динамические нагрузки.

2. Закалка.

Закалка – это процесс термической обработки изделий, заключающийся в нагреве до определённой температуры (зависит от марки стали), выдержке для завершения структурных превращения и быстром охлаждении в закалочной среде (вода, масло, растворы солей, щелочей и т.д.). Закалка придает изделиям повышенную твёрдость и прочность, однако при этом снижается их ударная вязкость, повышается хрупкость - саморез не имеющий вязкой сердцевины не выдерживает ударных и изгибающих нагрузок. Поэтому крепёжные детали с классами прочности 8.8 и выше (для стержневых деталей типа болт) обязательно должны подвергаться закалке и отпуску.

3. Отпуск.

Для устранения негативных эффектов закалки применяется процесс отпуска: нагрев изделий ниже t закалки и последующем медленном охлаждении в воздушной среде. Чем медленнее протекает охлаждение, тем меньше становятся остаточные напряжения. Отпуск является заключительным этапом термообработки крепежа, он придает изделиям требуемые характеристики. Позволяет снизить хрупкость и устранить внутренние напряжения, увеличить ударную вязкость и пластичность изделий. Твердость с повышением t отпуска понижаются, а пластические свойства возрастают. В нашем случае (для низкоуглеродистой стали, прошедшей цементацию) необходим низкотемпературный отпуск. Такой вид отпуска понижает внутренние напряжения при сохранении высокой твердости закаленных деталей. Для обеспечения высокого качества самореза рекомендуется продолжительность отпуска не менее 2,5 - 3 часов, с дальнейшим увеличением выдержки остаточные натяжения очень слабо уменьшаются. Минимально допустимая норма отпуска 30 - 40 мин!!! Очевидно, что эти дополнительные 2 часа выдержки саморезов при температуре 180 – 200 °С чрезвычайно затратная процедура, в промышленном масштабе возможная только на современных автоматических линиях. Для примера конвейерная линия цементации, закалки и отпуска метизов «I Machine Tools Corp», Тайвань, модель SY 805-5: потребляет 513-543 кВт при производительности саморезов 546-598 кг/час. Доп. 2 часа отпуска – это + 1 000 кВт к себестоимости саморезов и существенное снижение производительности линии, что повышает себестоимость продукции. Окончательный контроль термической обработки деталей ведут по фактической твёрдости. Мы не можем привести точный температурно-временной режим термической обработки саморезов «SILGROUP» FASTFIX, т.к. технология нарабатывается годами, она является значимой частью бизнеса и разглашению не подлежит. Скажем только, что термообработка саморезов «SILGROUP» FASTFIX делается на автоматической линии высокого уровня. Параметры цементации, закалки и отжига близки к приведенным на графике ниже, время низкого отпуска не менее 2,5 часов.

Конвеерная линия «I Machine Tools Corp» по цементации, закалке и отпуску метизов «SILGROUP» FASTFIX, Тайвань.

Оборудование, используемое для термообработки метизов «эконом-класса». Китай.

Как влияет антикоррозионная обработка и цинкование саморезов на их качество?

На сегодня оцинкование – наиболее распространенный способ защиты металлов от коррозии. В атмосферных условиях цинк образует на поверхности стали плотный слой, способный защитить поверхность самореза от атмосферной коррозии на длительное время. Почему выбран именно цинк? Цинк имеет значительно более отрицательный потенциал, чем железо. Менее благородный характер. Zn относительно железа за счет разности потенциалов образует так называемую катодную защиту с эффектом “самовосстановления”. Эти свойства делают Zn идеальным партнером для защиты стали от коррозии по соотношению качество / цена покрытия.

Существует две основные технологии оцинкования углеродистой стали:

1 - Горячее оцинкование.

Изделие помещается в расплав цинка при температуре ≈ 460 °C. При этом образуется слой карбоната цинка, составляющий от 50÷80 мкм, обеспечивающий высокую степень защиты от коррозии. Но в этом случае из-за капиллярного эффекта, Zn будет чрезмерно накапливается в зоне резьбы. При нанесении такого слоя Zn (а это + 10% от шага резьбы) – саморез может просто не закрутится в стальной швеллер. Также произойдет нарушение целостности цинкового покрытия, что негативно скажется на коррозионной стойкости самореза. Зачем же мы говорим о горячем оцинковании, если эта технология неприемлема для саморезов? Для того, чтобы услышав рассказ креативного менеджера про слой цинка 50 и более мкм, Вы знали – это технически невозможно для саморезов, особенно с частой резьбой и увеличенным буром: № 4, 5.

2. Гальваническое (или электролитическое) оцинкование.

Способ нанесения цинкового покрытия путем электролиза (выделения металла из раствора его солей под действием электрического тока) наиболее распространен. Основным достоинством гальванического оцинкования является высокая степень защищенности поверхности материала от коррозии. Тонкий слой цинка увеличивает срок службы изделий в несколько раз, покрытие получается ровным, без потеков и капель, сохраняется форма и размер изделия даже самой сложной формы. Именно с использованием такой технологии получают саморезы с равномерным и блестящим антикоррозионным цинковым покрытием. Процесс оцинкования происходит в ванне с электролитом. В нее в специальных контейнерах опускаются саморезы, к которым подводится электрический ток (катод «минус»), и чистый цинк в виде шаров или пластин, уложенных в специальные сетчатые секции (анод «плюс»). В процессе электрохимической реакции под воздействием тока плотностью от 1 до 5 А/дм цинк растворяется в электролите, затем его ионы оседают на катоде (саморезе), образуя гальваническое покрытие толщиной 4÷25 мкм.

• Чем дольше длится процесс электролиза - тем толще слой цинка на саморезах.

• Для получения более равномерного покрытия на изделиях рекомендуется помещать несколько секций с цинком вокруг контейнеров с саморезами. Технология гальванического цинкования состоит из трех основных технологических процессов, каждый из которых завершается промывкой водой в проточной ванне.

1. На первом этапе саморезы тщательно очищаются от остатков охлаждающей жидкости и обезжириваются последовательно в щелочных растворах и электролитически.

2. Затем саморезы протравливаются в водном растворе соляной кислоты. Поверхность окончательно очищается без нарушения поверхностного слоя и происходит ее активация.

3. Только потом производится нанесение цинкового покрытия

Для стальных деталей сложной конфигурации (саморезы) используется метод нанесения цинкового покрытия в слабокислых электролитах. От вида электролита зависит скорость осаждения и главное – качество цинкового покрытия. В зависимости от назначения изделия применяют электролиты простые и сложные комплексные.

1. Электролиты простые кислые, в которых цинк находится в виде простых гидратированных ионов. Оцинкование проходит при большой плотности тока, с большей, чем при использовании сложных растворов, скоростью. Внешний вид изделий хороший, но покрытие получается среднего качества и подходит только для изделий простой формы без нагрузок в процессе эксплуатации.

2. Электролиты сложные комплексные кислые содержат Zn в комплексных ионах с “+” и “-” зарядом. Из комплексных электролитов цинк оседает на катоде при высоком рассеивании ионов. При увеличении плотности тока выход металла снижается и увеличивается выход водорода. Поэтому оцинкование в сложных электролитах производится при малой плотности тока, а покрытие получается очень качественное: мелкозернистое и равномерное.

Важно!!! Несоблюдение режимов гальванического оцинкования (увеличение плотности тока и скорости процесса для минимизации затрат), может привести к наполнению водородом основного металла, что приводит к хрупкости самореза и к нарушению качества покрытия. Последствия:

• Высокая вероятность горения сверла и сворачиваемости головки самореза при монтаже.

• Низкая коррозионная устойчивость, срок службы самореза порядка 3 ÷ 5 лет.

На цинке при окислении образуется тонкая и плотная пленка основного оксида цинка – ZnO, она не пропускает кислород вглубь металла, защищая не только покрытие, но и основной металл под ним. Скорость коррозии и вид коррозионного разрушения цинкового покрытия зависят в основном от природы металла, влажности и степени загрязненности атмосферы (ГОСТ 16350-80). Уровень атмосферной коррозии определяет вода, влажность и высокое содержание вредных примесей в атмосфере

Какова коррозионная стойкость цинкового покрытия толщиной 12 мкм?

Промышленная атмосфера с примесями: SO2, SO3, HCl, H2S, Cl2, NH3, твердыми частицами: Na2SO4, NaCl, (NH4)2SO4, различные соединения углерода и оксиды тяжелых металлов негативно влияют на коррозионную стойкость цинка. Срок службы цинкового покрытия в таких условиях ограничивается 10÷12 годами.

Морская атмосфера. Достаточно высокой коррозионной стойкостью отличается цинк, находясь в морской атмосфере. Поверхность покрывается гидроксидом цинка и его основными углекислыми солями. Цинковое покрытие хорошо защищает поверхность изделия на протяжении 14÷16 лет.

Сельская атмосфера особого негативного влияния на коррозионную стойкость не оказывает. Минимальный срок службы цинкового покрытия в удалении от крупных городов и промышленных центров около 18÷20 лет.

Примечание: приведенные сроки эксплуатации касаются коррозионной стойкости именно самого цинкового покрытия и носят оценочный характер. Очевидно, что с момента начала точечной, а далее проникающей коррозии, до момента разрушения стали самореза пройдет еще значительное время. В таблице приведены результаты испытаний толщины цинкового покрытия (мкм) саморезов «SILGROUP» FAST FIX. Протокол испытаний № 168СТ-09/2016ИЦ ООО "ЕВРОСТАН".

| Тип винтов | Размер d-L, мм | min | max | Среднее значение | Среднее арифм. значение | Норма | Стандарт крепежа FF |

|

FFW1 |

4,8х29 | 8,34 | 17,46 | 12,90 | |||

| 4,8х35 | 9,73 | 13,18 | 11,46 | 12,56 | 3,0÷12,0 | до 12,0 | |

| 4,8х50 | 8,22 | 20,26 | 14,24 | ||||

| 4,8x70 | 8,57 | 14,69 | 11,63 | ||||

| FFST2 | 4,8х19 | 11,40 | 12,75 | 12,08 | 12,08 | 3,0÷12,0 | до 12,0 |

|

FFST3 |

5,5х19 | 11,14 | 12,81 | 11,98 | |||

| 5,5х25 | 9,79 | 14,38 | 12,09 | ||||

| 5,5х32 | 11,35 | 12,68 | 12,02 | 12,13 | 3,0÷12,0 | до 12,0 | |

| 5,5х38 | 10,48 | 13,94 | 12,21 | ||||

| 5,5х51 | 11,30 | 13,37 | 12,34 | ||||

|

FFST5 |

5,5х32 | 10,50 | 18,49 | 14,50 | |||

| 5,5х38 | 10,95 | 13,75 | 12,35 | 13,09 | 3,0÷12,0 | до 12,0 | |

| 5,5х51 | 9,49 | 15,36 | 12,43 | ||||

|

FFSP5 |

6,3/5,5х105 | 11,46 | 13,42 | 12,44 | |||

| 6,3/5,5х135 | 11,27 | 14,15 | 12,71 | ||||

| 6,3/5,5х155 | 11,46 | 13,75 | 12,61 | ||||

| 6,3/5,5х185 | 15,29 | 23,16 | 19,23 | 13,68 | 7,0÷12,0 | до 12,0 | |

| 6,3/5,5х205 | 10,32 | 15,46 | 12,89 | ||||

| 6,3/5,5х235 | 11,43 | 15,07 | 13,25 | ||||

| 6,3/5,5х285 | 10,32 | 14,92 | 12,62 |

Важно, что средние арифметические значения для образцов FF W1 - 12,56, FF ST2 – 12,08, FF ST3 – 12,13, FF ST4 – 12,49 мкм соответствуют заявленному стандарту до 12 мкм. А толщина цинкового покрытия саморезов с усиленным буром FF ST5 – 13,09 мкм и саморезов для монтажа сэндвич-панелей FF SP5 – 13,68 мкм на 9 ÷ 14% превышает заявленный стандарт. Мы сделали запрос цен на 4-ре крупных тайваньских завода в котором указали, что нам нужна партия саморезов одинаковых по качеству, но с разным цинковым покрытием. Одна половина должна быть с покрытием 3-5 мкм, другая с покрытием 12-13 мкм. и получили средние арифметические цены. Разница в цене между покрытиями в “12-13 мкм” и “3-5 мкм” составляет от 5,31 ÷ 8,45 %. Из этого можно сделать вывод, что изготовление самореза “эконом-класса” за счет нанесения минимального цинкового покрытия толщиной “от 3 -5 мкм” позволяет уменьшить себестоимость изделия в среднем на 6,9%. Как же эта экономия влияет на коррозионную стойкость цинкового покрытия саморезов?

| Атмосфера эксплуатации: | Толщина Zn покрытия до 12 мкм | Толщина Zn покрытия3 ÷ 5 мкм |

| Промышленная | 10 ÷ 12 лет | 3,5 ÷ 4 лет |

| Морская | 14 ÷ 16 лет | 4,5 ÷ 5,5 лет |

| Сельская | 18 ÷ 20 лет | 6 ÷ 7 лет |

Наблюдения подтверждают: саморезы с 3-5 мкм цинка “цветут” в среднем через 4÷6 лет эксплуатации. Визуально они имеют невзрачный внешний вид с матовым цинковым покрытием.

Оценка устойчивости к атмосферной коррозии винтов самонарезающих «SILGROUP» FAST FIX.

Испытания на воздействие соляного тумана являются общепринятым и самым распространенным типом испытаний на коррозионную стойкость. Метод испытаний: ASTM B117 или отечественный ГОСТ 28207-89.

Основные характеристики агрессивной среды - испытания проводились в камере соляного тумана с периодическим распылением 5%-ного раствора хлорида натрия (NaCl) при относительной влажности 98% и температуре 35 С в течение 1 суток. рН раствора: 6,5 ~ 7,2.

Исследовались образцы: винты самонарезающие «FASTFIX»: - “металл-металл” для крепления профилированных листов к металлическим конструкциям типа FASTFIXST3: 5,5 х 25 мм; типа FF ST5: 5,5 х 32, 38, 51 мм; типа FF ST3: 5,5 х 19, 25, 32, 38, 51 мм.

На фото представлены поверхности изделий до и после испытаний:

FASTFIXST5: 5,5 х 38 мм “металл-металл”, сверло № 5 сталь до 12,5 мм.

FASTFIX ST3: 5,5 х 25 мм “металл-металл”, сверло № 3 сталь до 5,5 мм.

В результате воздействия агрессивной среды на поверхностях головок и резьбовой части винтов имеются незначительные коррозионные повреждения. Выявлено незначительное помутнение поверхностей, наблюдается характерный белый /серый налет, типичный для коррозионного повреждения цинкового покрытия в начальной стадии. Площадь налета - от 10 до 25% поверхности винтов. Повреждений основного материала стали винтов, проникающей язвенной коррозии на исследованных образцах не выявлено. Точки ржавчины на поверхности винтов также не выявлены. Существенным наблюдением является тот факт, что на всех видах, исследованных образцов шестигранная головка винтов в меньшей степени пострадала от воздействия соляного тумана. Обнаружен незначительный белый/серый налет продуктов коррозии на площади до 5 -10 % поверхности головок винтов.

Что такое коррозионная стойкость стали?

1. Коррозионная стойкость стали в зависимости от химического состава.

В процессе выплавки в железоуглеродистые сплавы добавляют легирующие элементы: Mn, Si, Cu, Cr, Ni. Также в стали содержатся вредные примеси: S и P.

Углерод (С) – с увеличением его содержания коррозионная стойкость стали уменьшается. В нашем случае содержание С на уровне 0,2 % влияет на скорость коррозии в нейтральных средах незначительно. Коррозионная стойкость стали может быть повышена, если, во-первых, содержание углерода снизить до мин. возможного количества (но мы не можем добавлять С менее 0,2% из-за прочностных качеств стали) и, во-вторых, ввести легирующий элемент, образующий с железом твердые растворы.

Содержание углерода в стали от 0,20 до 0,21% является оптимальным для обеспечения заданных прочностных характеристик с минимальным ущербом для коррозионной стойкости.

Влияние легирующих элементов на коррозионную стойкость стали:

Хром (Cr) - увеличивает коррозионную стойкость стали, а при одновременном легировании медью этот эффект возрастает. Медь (Cu) - значительно повышает коррозионную стойкость стали в атмосфере и воде, даже при незначительном ее содержании. Кремний (Si) - при наличии его в стали 0,1-0,3% не оказывает влияния на коррозионную стойкость.

Марганец (Mn), Никель (Ni) - в небольшом количестве мало влияют на коррозионную стойкость стали. С увеличением содержания никеля возрастает стойкость сплавов в щелочных средах.

Содержание легирующих добавок: Cr 0,01 – 0,02% и Cu <0,02% в комплексе оказывают положительное влияние на коррозионную стойкость стали. Добавки Si – 0,05 ÷ 0,06, Mn – 0,83 ÷ 0,84% и Ni -0,01% в небольшом количестве мало влияют на коррозионную стойкость стали.

Сера (S) - заметно снижает коррозионную стойкость стали в кислотах и атмосфере: участки защитной пленки около сернистых включений FeS и MnS защищают сплав хуже, чем нормальная оксидная пленка. Кроме того, сульфиды, разрушаясь в электролите, образуют H2S, который заметно повышает скорость коррозии.

Фосфор (P) - почти не сказывается на коррозионных характеристиках.

Содержание вредных примесей: серы (S) – от 0,007 до 0,014% - значение минимально даже для стали высокой степени очистки (норма Sв высококачественной стали - до 0,025%). Это позволяет значительно снизить сильный негативный эффект влияния серы на скорость коррозии за счет высокой степени очистки стали.

Таким образом, химический состав стали SAE 1022 производства "ChinaSteel" оптимален для обеспечения высоких показателей коррозионной стойкости:

- Добавление хорошо сбалансированного комплекса легирующих добавок Cr-Cu позволяет скомпенсировать негативное влияние углерода на скорость коррозии.

- Низкое содержание серы (S), в среднем на 58%!!! ниже норматива для стали высокой степени очистки позволяет максимально снизить ее негативное влияние на коррозионную стойкость.

2. Коррозионная стойкость стали в зависимости от технологии термообработки.

1. Уменьшение концентрации углерода в стали. В процессе термообработки стали после ее закалки из мартенсита выделяется часть избыточного углерода с образованием мельчайших карбидных частиц в виде пластин или стержней. При низком отпуске в стали остаточный аустенит распадается в гетерогенную смесь кристаллов низкоуглеродистого мартенсита и дисперсных карбидов (мартенсит отпуска), который отличается от мартенсита закалки меньшей концентрацией С. Очевидно, что уменьшение концентрации углерода в стали положительно сказывается на ее коррозионной стойкости и снижает риск возникновения проникающей коррозии, особенно опасной для саморезов: язвенной, подповерхностной и межкристаллитной коррозии.

2. Образование устойчивого к коррозии цементита. При температурах низкого отпуска (до 240°С) начинается превращение карбидов в цементит. В цементите С находится в связанном состоянии в виде карбида Fe3C, что существенно снижает активность коррозии. Эта прочная механическая смесь тонкодисперсных пластинок феррита и цементита называется перлитом – он наиболее устойчив к коррозионному растрескиванию. В структуре перлита (см. рис.) цементит представляет собой белые линии в поверхностном слое цементации, а феррит – темная плотная структура.

Таким образом, слой цементации (или перлита) толщиной до 150 мкм, определяющий поверхностную твердость, также важен для повышения коррозионной стойкости саморезов. Из трех основных структурных составляющих железоуглеродистых сплавов: феррита, цементита и графита – цементит занимает второе место по коррозионной стойкости. Влиянием графита в нашем случае можно пренебречь, соответственно именно цементит определяет коррозионную стойкость стали.

ПРИ ЖЕЛАНИИ СЭКОНОМИТЬ ПОМНИТЕ!!!

При изготовлении самореза “эконом-класса” за счет качества стальной проволоки и термообработки можно уменьшить себестоимость изделия в среднем на 6,7 ÷ 11,5%, за счет нанесения минимального цинкового покрытия толщиной “от 3 мкм” еще на 6,9%, за счет качества оборудования и соблюдения технологии от 2,8 ÷ 4,3 %.

Пренебрежение соблюдения описанных выше технологических процессов приводит к следующим проблемам:

- высокая вероятность горения сверла и сворачиваемости головки самореза – потери до 17 ÷ 25% изделий при монтаже;

- сокращение срока эксплуатации самореза под динамической нагрузкой;

- низкая коррозионная устойчивость, срок службы такого самореза порядка 3 ÷ 5 лет.

- повышенный расход крепежа, в силу описанных выше факторов;

- возможные гарантийные и пост-гарантийные претензии вследствие частичного или полного разрушения зданий и сооружений;